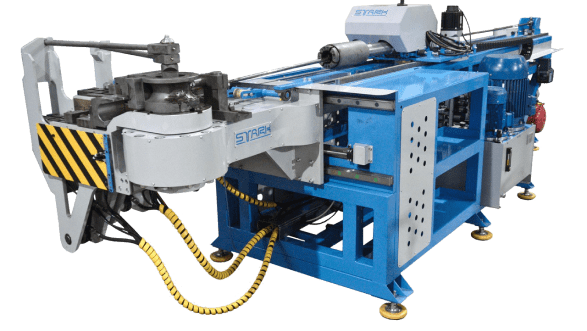

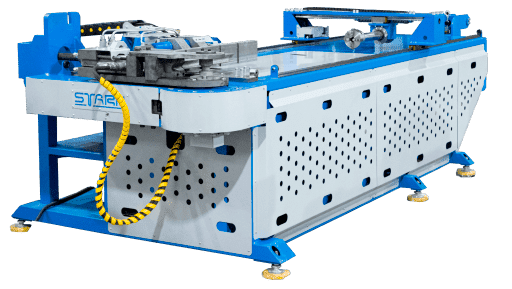

Производство оснастки

Производство оснастки – это сложный и многоэтапный процесс, включающий различные технологии и методы обработки. На каждом этапе обеспечивается высокая точность и соответствие требованиям заказчика.

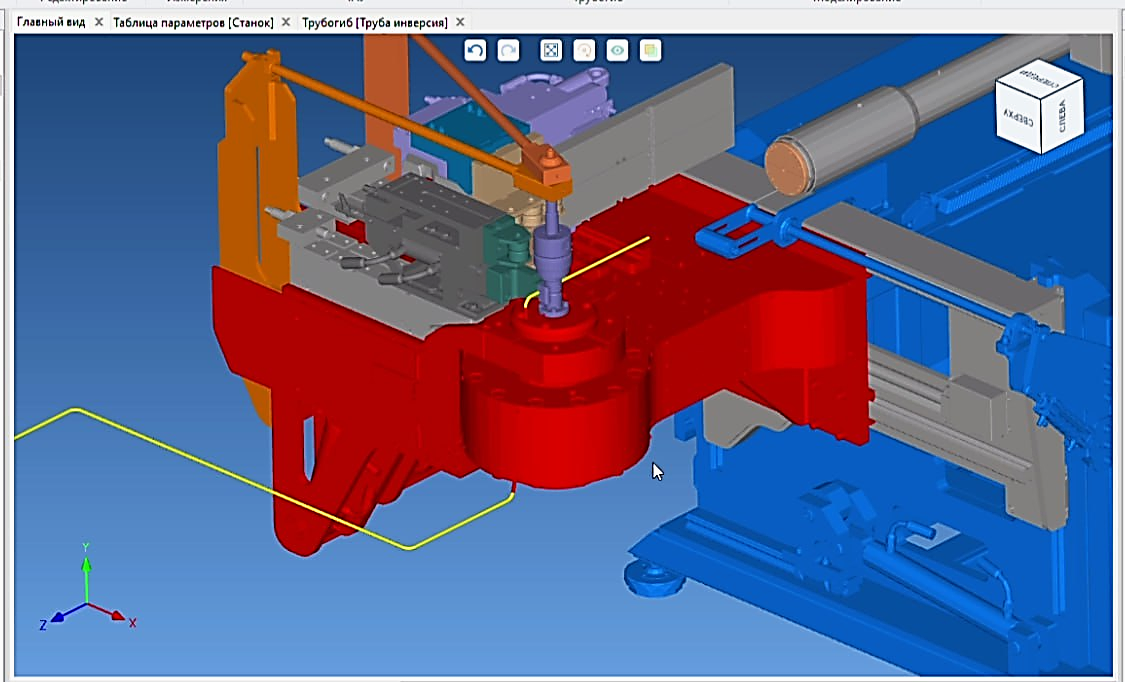

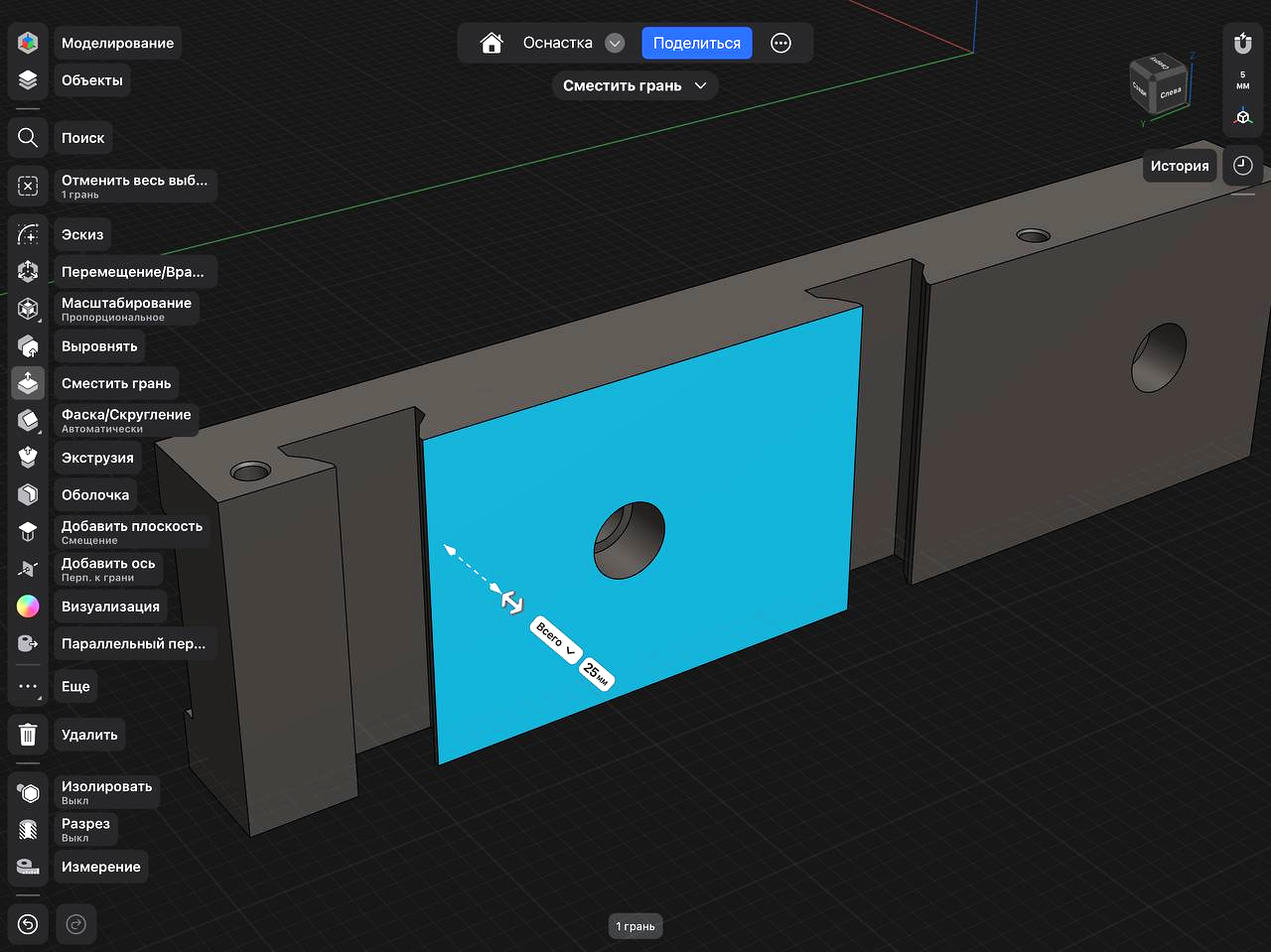

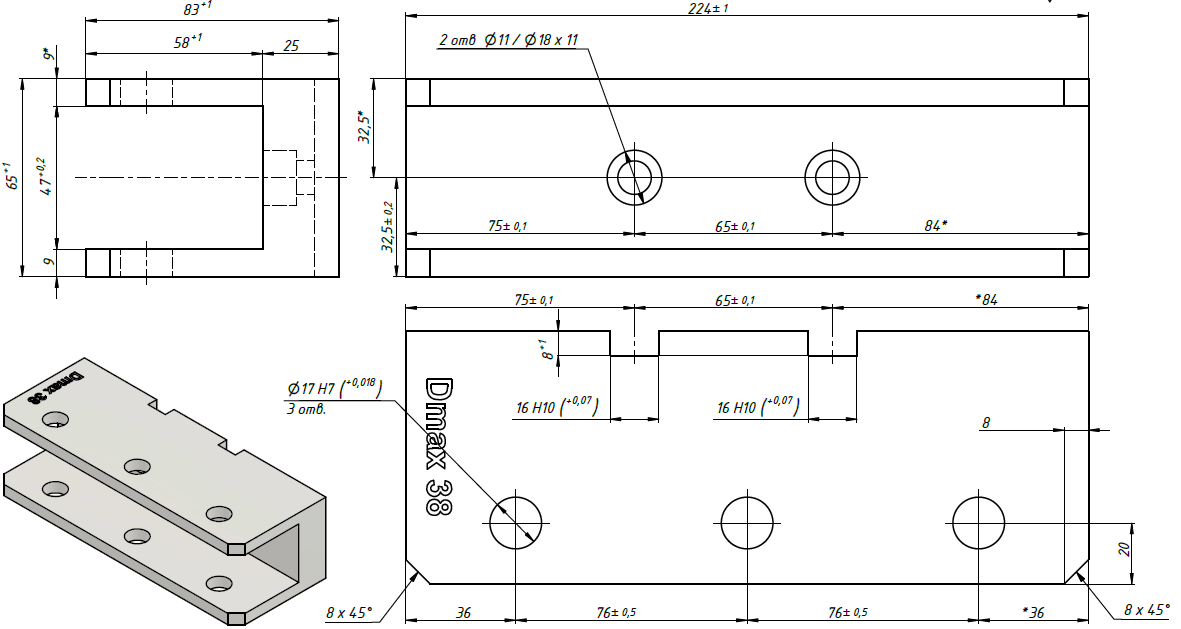

Проектирование оснастки

Процесс проектирования начинается с 3D моделирования оснастки, что позволяет визуализировать будущее изделие и провести проверку на столкновение с элементами станка. На этом этапе также выполняются прочностные расчёты, создается конструкторская документация и разрабатывается технология производства. Каждая оснастка разрабатывается индивидуально, с учётом специфики заказа, материалов и покрытий, которые обсуждаются с клиентом.

Стадии производства оснастки STARK

-

Отрезка элементов: В зависимости от типа оснастки, элементы могут отрезаться на ленточных пилах, станках для раскроя листового металла (лазерная, гидроабразивная или газопламенная резка).

-

Черновая обработка: Отрезанные элементы проходят этап черновой обработки, где заготовки получают первоначальную форму. Этот процесс осуществляется на универсальных токарных или фрезерных станках.

-

Обработка на ЧПУ станках: Заготовки отправляются на обрабатывающие центры с ЧПУ, где по заранее написанной программе выполняется сложная геометрия, и заготовки принимают свою конечную форму.

-

Нарезка резьбы: На специальных резьбонарезных станках нарезается резьба, после чего детали поступают в цех термообработки.

-

Термообработка: Это технологически сложный процесс, требующий строгой последовательности операций и соблюдения температурных режимов. Неправильное выполнение может привести к слишком хрупким или недостаточно твёрдым деталям.

-

Очистка: После термообработки детали очищаются от окалины.

-

Финишная обработка: Поверхности деталей дорабатываются до окончательных размеров и класса шероховатости на обрабатывающих центрах с ЧПУ.

-

Нанесение защитного покрытия: На завершающем этапе наносится защитное покрытие, и детали проходят технический контроль.

-

Сборка и тестирование: Готовые детали оснастки поступают на сборку, после чего проходят проверку и тестирование. После успешных тестов оснастка очищается, покрывается маслом и упаковывается для консервации.

Материалы для производства оснастки

Для производства оснастки применяются различные материалы, такие как стали различных марок, капролактам, фторопласт, бронза и другие. Выбор материала зависит от специфики заготовок. Например, для гибки стальных труб используются легированные стали с высокими показателями твёрдости после термообработки, а для алюминия – капролактам, фторопласт, текстолит, чтобы избежать наклёпа алюминия на твёрдой стальной поверхности.

Комплект оснастки

Состав оснастки подбирается индивидуально в зависимости от материала заготовки, коэффициентов стенки трубы и радиуса изгиба. В состав оснастки для станка STARK CNC 38S, например, могут входить:

-

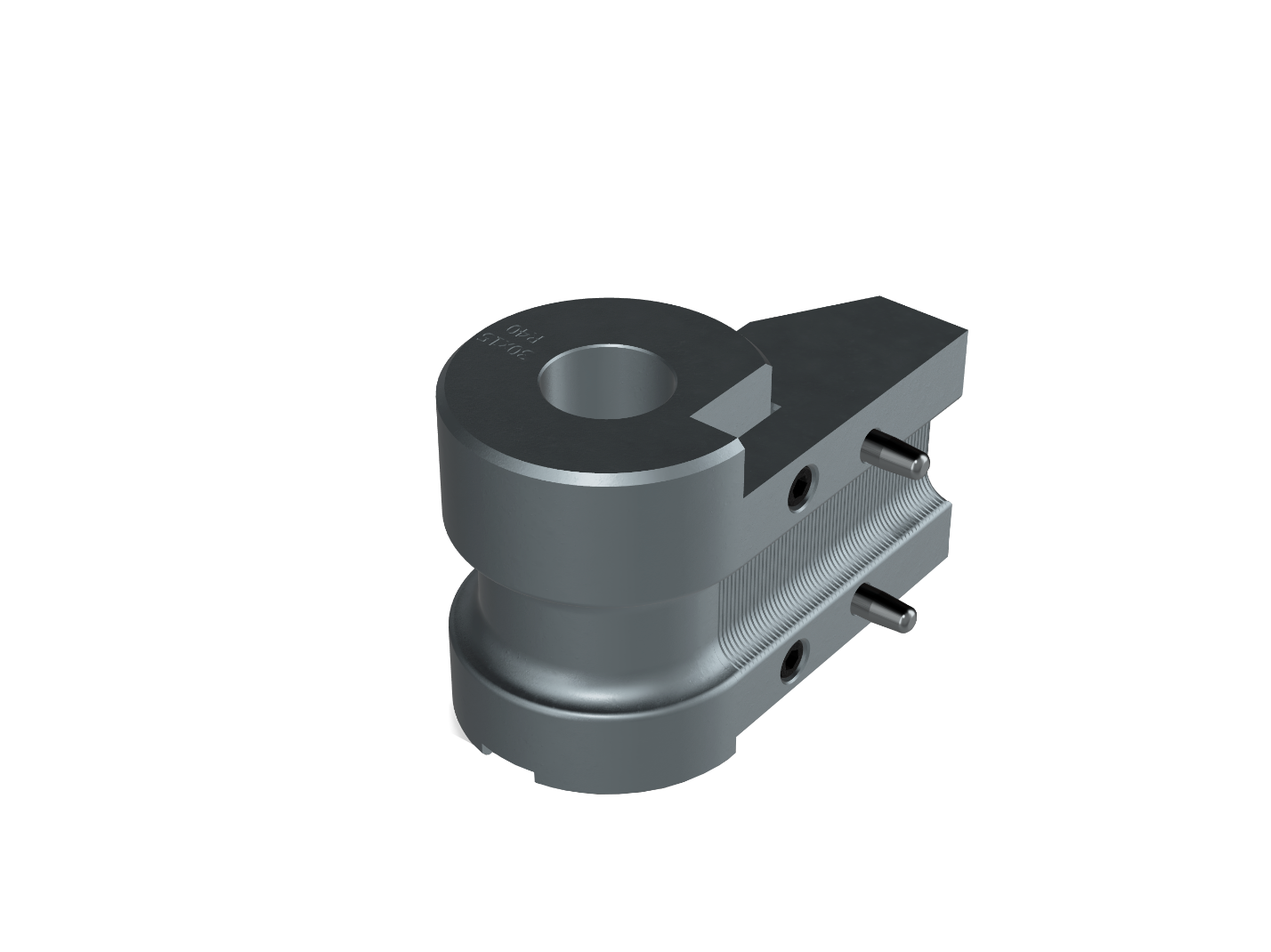

Гибочный ролик

-

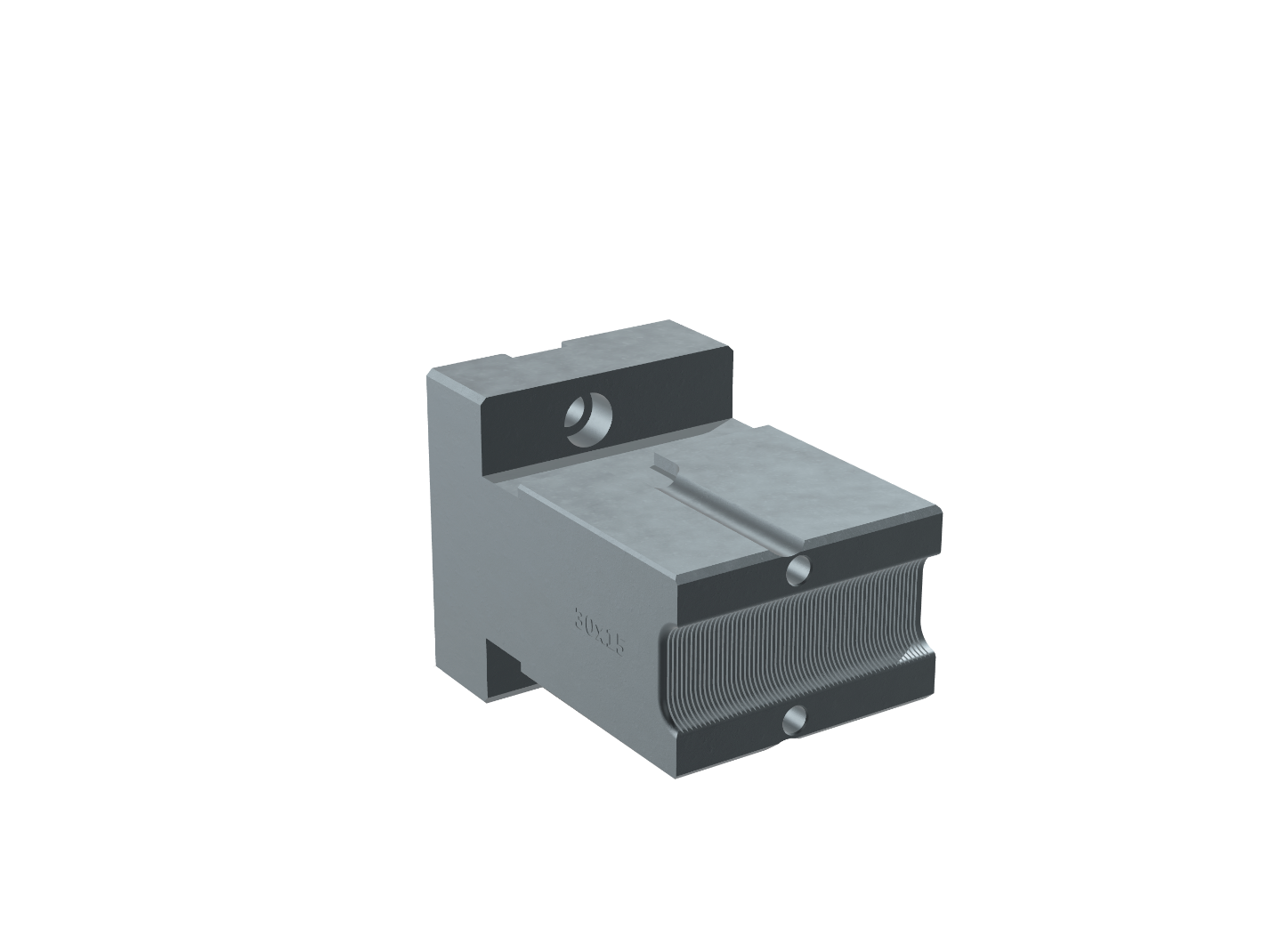

Внутренний вкладыш зажима

-

Внешний вкладыш зажима

-

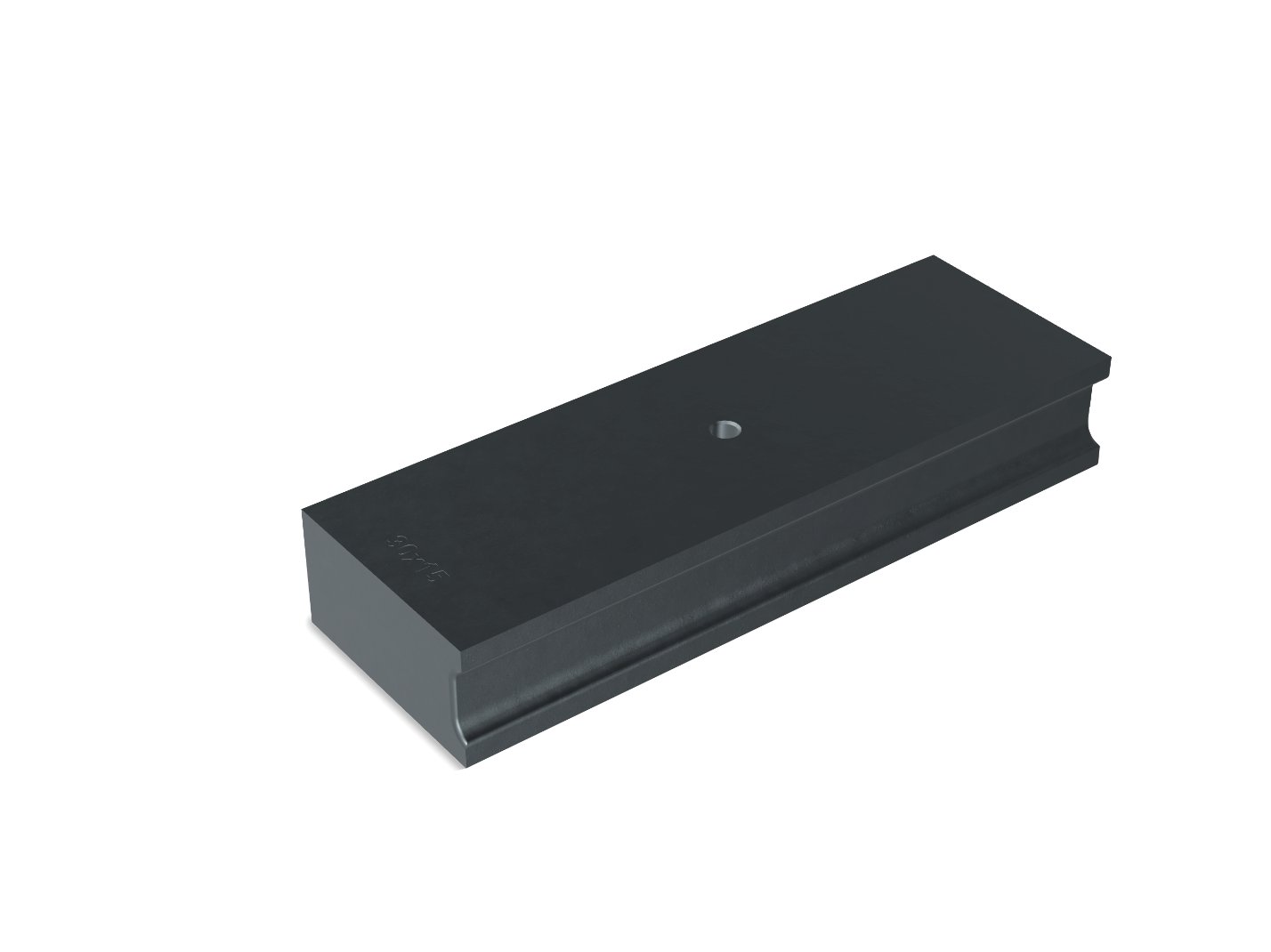

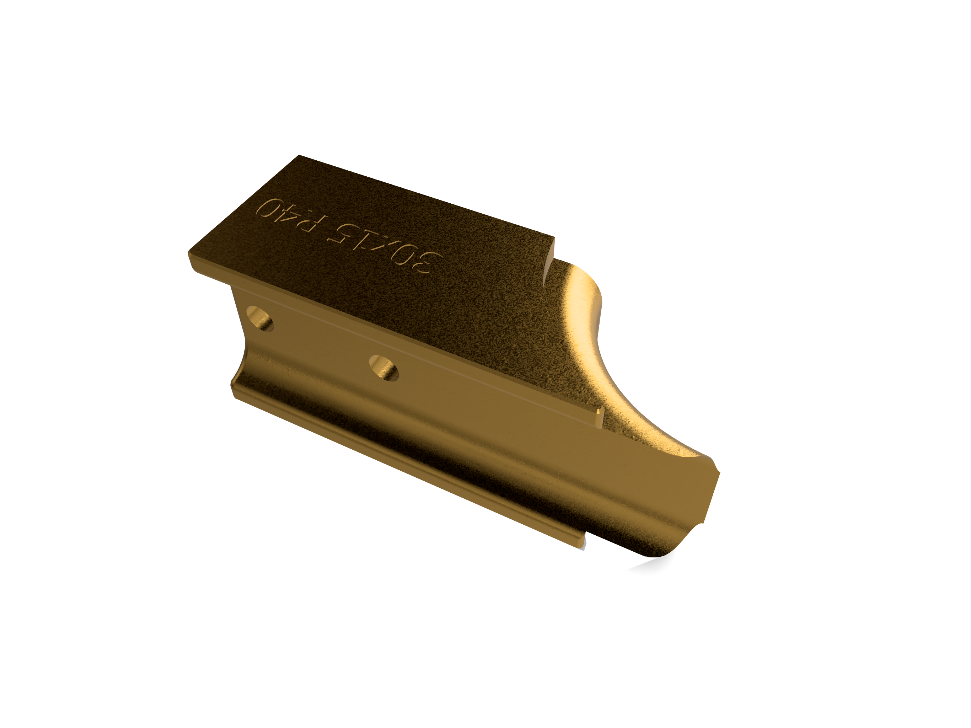

Прижим

-

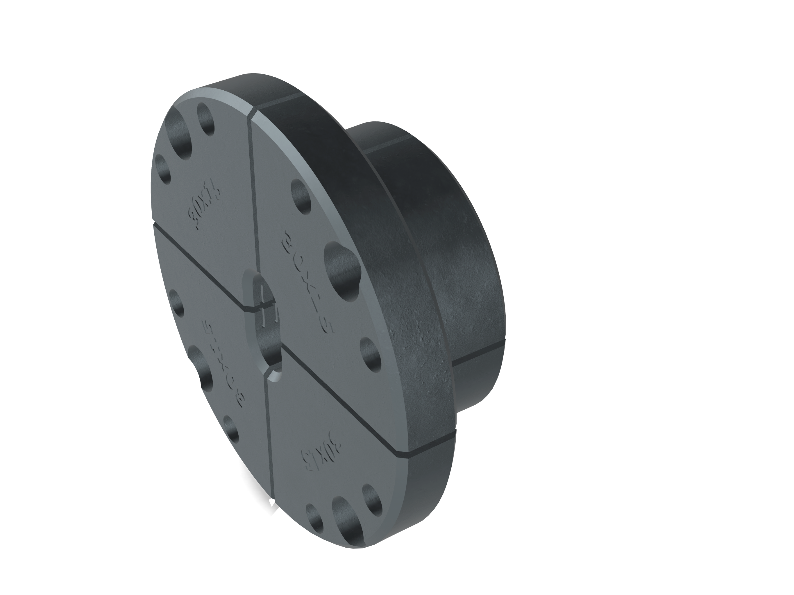

Кулачки цангового зажима

-

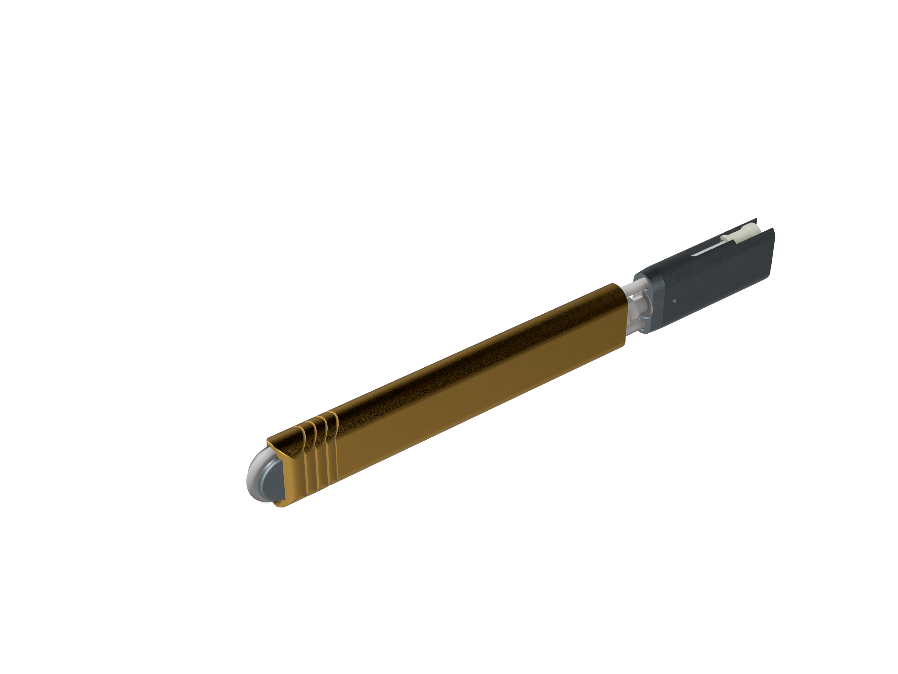

Дорн

- Складковыглаживатель

Функции элементов оснастки

Гибочный ролик: Гибочный ролик является основой (матрицей), по которой загибается труба, он определяет радиус гиба. Правильная форма профиля ролика обеспечивает удерживание стенок заготовки в процессе гиба.

Внутренний и внешний вкладыши зажима: Внутренний и внешний вкладыши зажима обеспечивают зажатие заготовки в процессе гиба. Данные элементы оснастки выполняются с максимальной точностью, так как в случае несоблюдения корректных размеров труба может проскальзывать при гибке, или в обратном случае вкладыши могут оставлять значительные деформации на заготовке, что так же может привести к браку.

Прижим: один из ключевых элементов оснастки, бывает подвижным, неподвижным и роликовым, каждый вид имеет свои задачи. От геометрии прижима и его настроек (силе прижатия, скорости и давления сопровождения) зависят следующие показатели:

-

эллипсность трубы;

-

образование складок (гофрение);

-

разрыв заготовки;

-

глубокие царапины;

-

наклёп;

- потеря внешнего вида чистового покрытия.

Кулачки цангового зажима: обеспечивают надёжное удержание заготовки в цанговом зажиме. Цанговый зажим размещается в блоке карточного узла и отвечает за перемещение заготовки и позиционирование заготовки в пространстве.

Дорн: самый высоконагруженный элемент оснастки, заготовка нанизывается на дор, в ходе процесса гибки дорн удерживает внутреннею поверхность изделия от деформации (овальности). Дорны могут быть различных видов и форм в зависимости от профиля изгибаемой заготовки, от радиуса и угла гиба.

Различают следующие виды дорнов:

-

пулевой (прямой дорн выполненный по форме заготовки);

-

сегментный дорн, дорн имеет два основных узла подвижный и неподвижный (хвостовик дорна). Подвижная часть может иметь как один сегмент, так и несколько, в зависимости от сложности задачи. Сегментные дорны подразделяются на:

-

стандартный шаг подвижных сегментов;

-

малый шаг подвижных сегментов;

-

сверхмалый шаг подвижных сегментов.

-

Так же есть разделение по типу конструкции дорна:

-

«тросиковый дорн», в основе подвижной конструкции имеет трос;

-

«косточковый дорн», в основе используются специальные шарнирные элементы.

Складковыглаживатель: Предотвращает образование складок на внутренней поверхности гиба. Представляет собой деталь выполненной по профилю заготовки и гибочного ролика из бронзы или стали. Размещается перед гибочным роликом образуя единую прямую поверхность внутренний части заготовки тем самым препятствуя внешней деформации металла в зоне гиба.

Производство оснастки требует точного соблюдения всех этапов и выбора подходящих материалов, что гарантирует высокое качество конечных изделий и их износостойкость.