Клиент, занимающийся производством выхлопных систем автомобилей, обратился к нам с задачей создания специализированного оборудования для перфорации труб, устанавливаемых в резонатор глушителя. Ранее он приобретал детали в готовом виде, но качество перфорации не соответствовало требованиям: недостаточное количество отверстий и их неравномерное расположение.

Поставленная задача

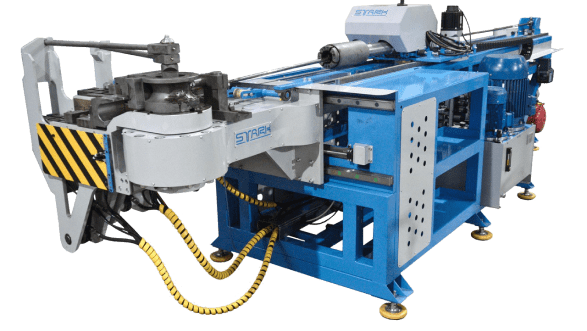

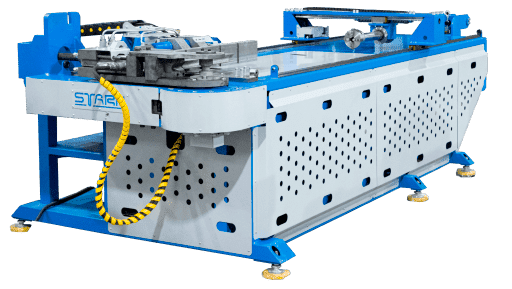

На производстве клиента уже установлены три автоматических трубогибочных станка нашего производства. Однако потребность в точной и универсальной перфорации труб требовала нового решения.

Заказчик рассмотрел два возможных подхода:

- Производственная линия — сложная и дорогостоящая, но высокопроизводительная;

- Станок для пробивки готовых труб — менее производительный, но более гибкий и универсальный.

Остановились на втором варианте, так как он позволял легко менять шаг и расположение отверстий без длительной переналадки.

Техническое задание

Совместно с клиентом мы сформулировали ТЗ, включающее:

- точный диаметр отверстий;

- габариты изделий;

- шаг отверстий;

- количество пуансонов в единичном рабочем такте;

- требования к производительности.

Несмотря на то, что аналогичное оборудование обычно оснащается гидравлическим приводом, мы решили использовать серводвигатель с кривошипным механизмом, чтобы достичь максимальной скорости позиционирования и избежать задержек при повороте трубы между тактами штампа.

Работа над проектом

Проект был реализован командой, состоящей из:

- руководителя проектного отдела,

- ведущего проектировщика,

- главного инженера,

- директора производства,

- руководителя направления электроники.

Этапы работы:

- Построение графика проекта и определение ключевых параметров;

- Уточнение расчетов и поиск оптимальных технических решений;

- Выбор комплектующих и начало закупки;

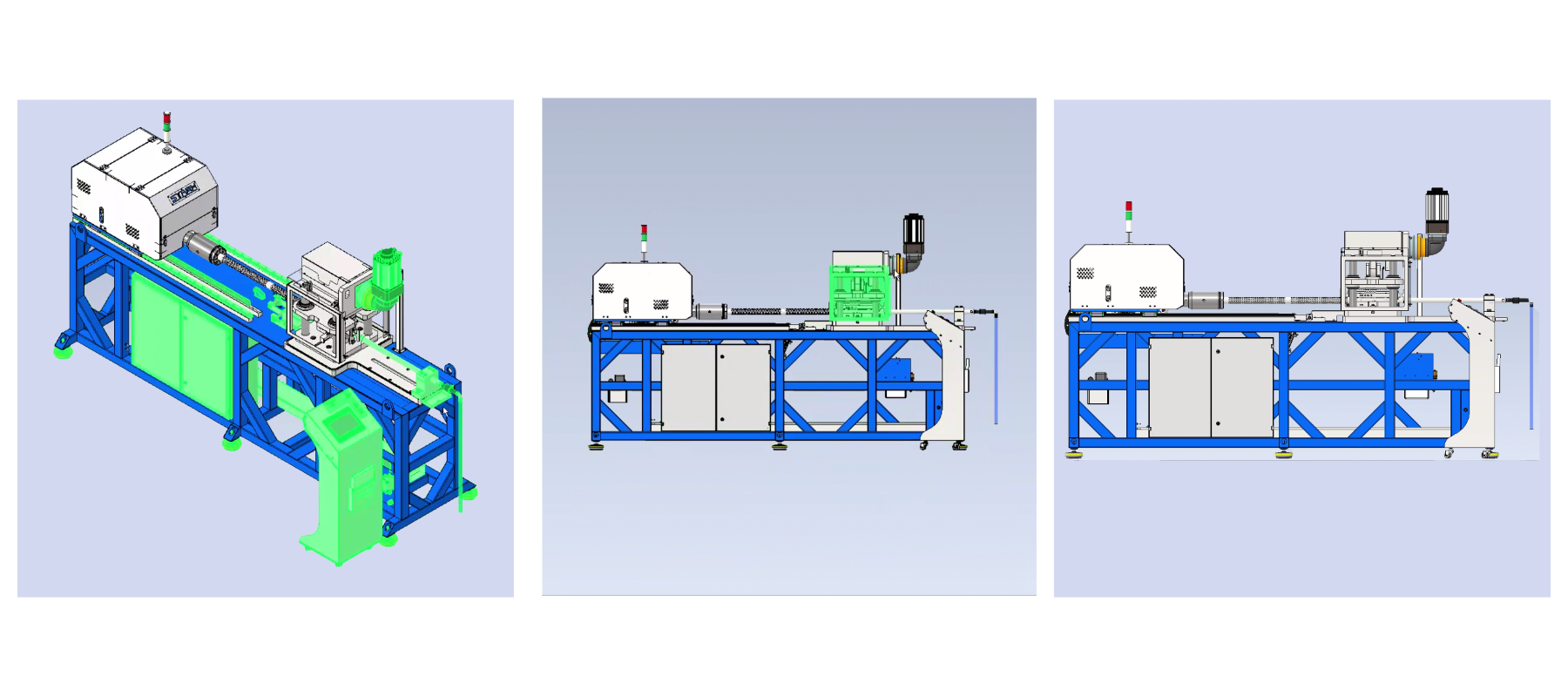

- Создание 3D модели с последующей доработкой конструкции;

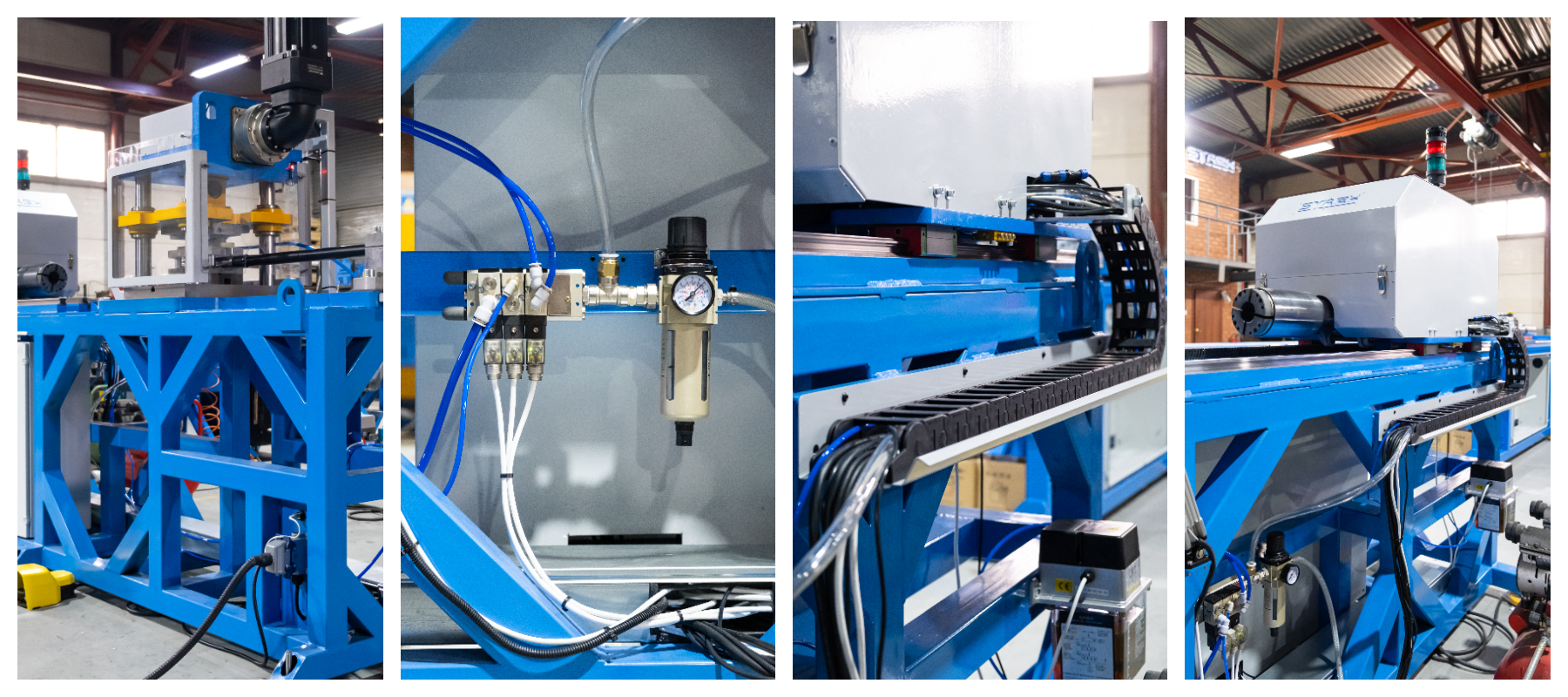

- Изготовление деталей и сборка;

- Программирование и тестирование.

Вызовы и решения

В процессе работы были преодолены следующие сложности:

- Подбор передаточных соотношений и скоростных параметров для минимального хода пуансонов при достаточном усилии;

- Отказ от гидравлического цилиндра в пользу пневматического для снижения затрат и упрощения эксплуатации;

- Оптимизация расхода воздуха после первых испытаний;

- Изменение материала пуансонов и конструкции их крепления для увеличения надежности и удобства замены.

Тестирование и приемка

После завершения сборки и программирования оборудование было протестировано. Были проведены:

- проверка мощности и усилия штампа;

- оптимизация пневматической системы;

- долговременные испытания под нагрузкой;

- финальная доработка ПО и вывод станка на заявленную производительность.

После успешных испытаний клиент приехал на приемку оборудования. Приемка прошла успешно, замечаний не было.

Итог

Благодаря четко сформулированному техническому заданию, опыту нашей команды и гибкому подходу к решению инженерных задач, удалось создать высокотехнологичное и надежное оборудование, полностью соответствующее ожиданиям клиента.