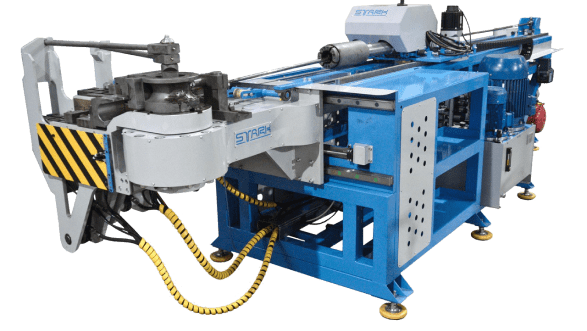

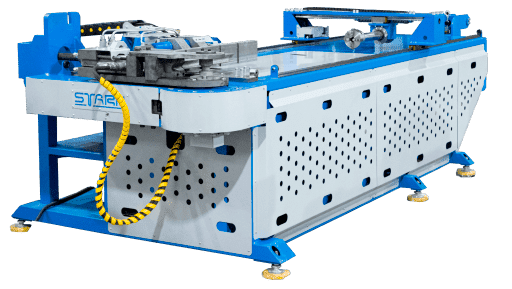

Клиент — производитель выхлопных систем для автомобилей — обратился к нам с задачей создания специализированного станка для перфорации труб, используемых в резонаторах глушителя. Ранее компания уже сотрудничала с нами по теме гибки тонкостенных труб на малые радиусы и доверяла нашему оборудованию — на их производстве уже работают три наших автоматических трубогибочных станка.

Задача: точная и гибкая перфорация труб для глушителей

На рынке существует два подхода к производству перфорированных труб:

- Линия из листа — перфорация листа, сворачивание и сварка в трубу. Высокопроизводительная, но жёсткая по настройкам и дорогая в реализации.

- Перфорация готовых труб — более универсальный метод, позволяющий легко менять шаг и расположение отверстий без полной переналадки.

Клиент ранее закупал готовые детали, но столкнулся с низким качеством: недостаточное количество отверстий, неточное расположение и несоответствие акустическим и фильтрационным требованиям. После анализа доступных решений он предоставил видеоматериалы станков конкурентов и сформулировал запрос на создание собственного, более точного и производительного оборудования.

Техническое задание: высокая производительность и точность

Совместно с клиентом мы детально проработали техническое задание, включив в него:

- точный диаметр и шаг отверстий,

- габариты обрабатываемых труб,

- количество пуансонов в такте,

- требования к производительности и частоте циклов,

- необходимость быстрой смены настроек под разные модели глушителей.

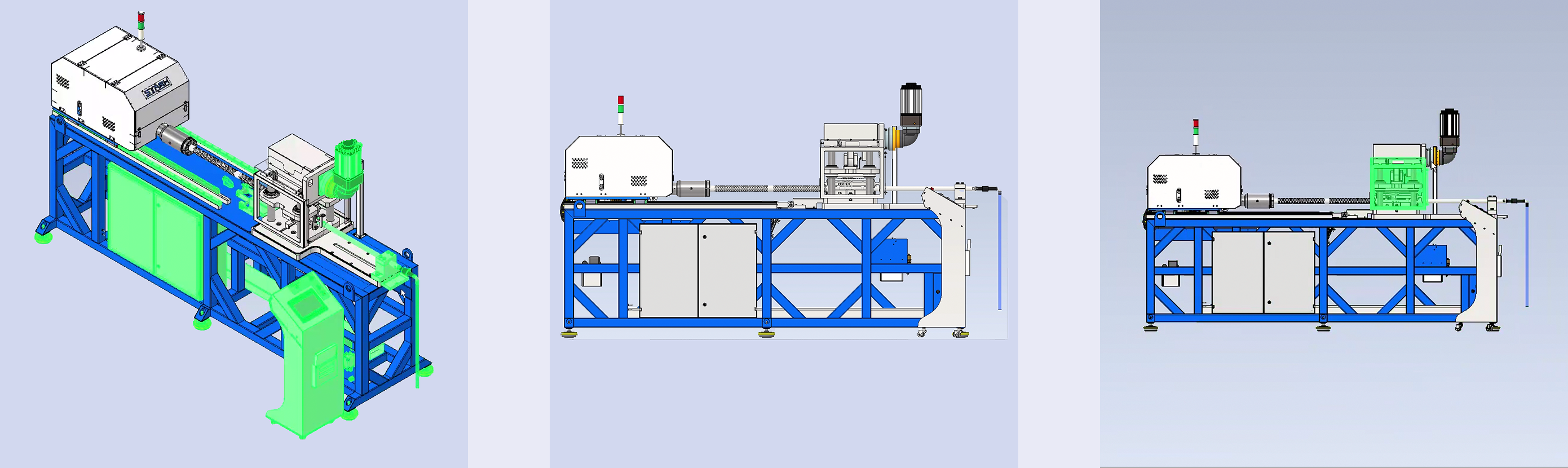

Учитывая, что большинство аналогичных станков используют гидравлический привод, мы приняли решение пойти другим путём: для достижения максимальной скорости и точности выбрали серводвигатель с кривошипным механизмом. Это позволило избежать инерции, снизить задержки при позиционировании и обеспечить стабильную подачу трубы между тактами.

Разработка и проектирование: команда экспертов

Над проектом работала междисциплинарная команда высокого уровня:

- руководитель проектного отдела,

- ведущий проектировщик,

- главный инженер,

- директор производства,

- руководитель направления электроники.

На первом этапе был построен график проекта, определены ключевые параметры и запущена закупка компонентов. В процессе проектирования возникли вызовы:

- подбор передаточных соотношений для минимизации хода пуансонов при сохранении усилия,

- отказ от гидроцилиндра в пользу пневматического привода цанги — более компактного, быстрого и экономичного решения.

После утверждения 3D-модели ведущий проектировщик приступил к созданию полного комплекта конструкторской и технологической документации.

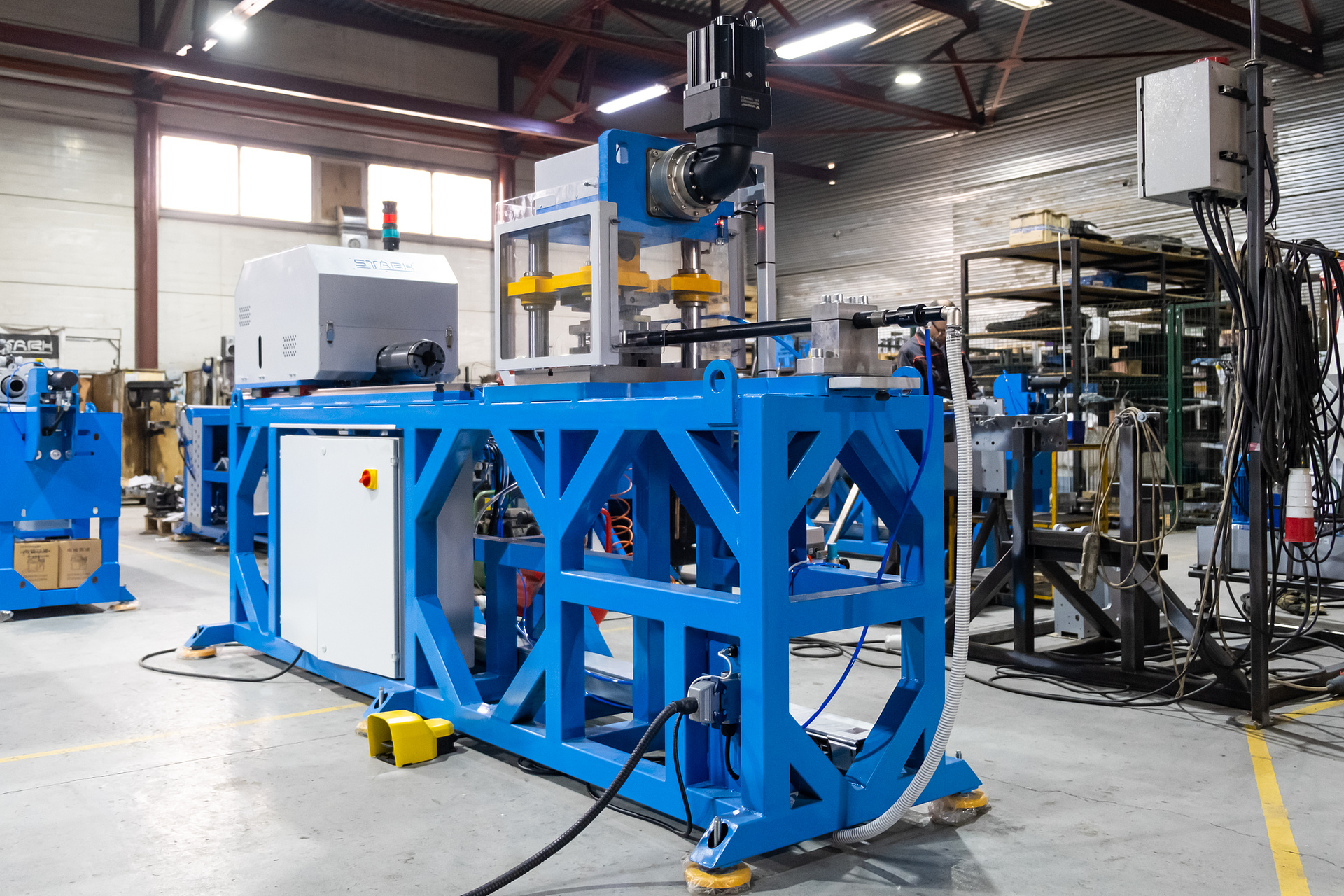

Производство и сборка: от чертежа до рабочего станка

Изготовление проходило на производственной площадке СТАРК:

- сварные узлы — основание штампа и станина — прошли ЧПУ-фрезеровку и покраску,

- все детали и узлы были произведены локально,

- отдел электроники собрал управляющий шкаф, подготовил жгуты и разработал программное обеспечение на русском языке.

Сборка прошла без серьёзных сложностей, и мы приступили к тестированию.

Тестирование и доработка: путь к идеальной работе

На этапе испытаний были выявлены и устранены нюансы:

- замена пневмоцилиндра на менее мощный — для оптимизации расхода воздуха без потери усилия фиксации,

- смена материала пуансонов — для увеличения ресурса и упрощения замены,

- модернизация блока крепления пуансонов — для более надёжной и быстрой замены инструмента.

После серии длительных тестов станок вышел на заявленные скоростные режимы, а ПО было полностью отлажено. Мы убедились в стабильности, точности и надёжности конструкции.

Приёмка: результат, который превзошёл ожидания

Клиент приехал на приёмку — и приёмка прошла без замечаний. Станок полностью соответствовал техническому заданию: обеспечивает высокую производительность, точное позиционирование и гибкость настройки под разные модели труб.

Сегодня оборудование успешно интегрировано в производственную линию клиента и используется для выпуска высококачественных резонаторов глушителей с оптимальным количеством и расположением отверстий.

Почему клиент выбрал СТАРК?

Этот проект — подтверждение нашей способности решать сложные инженерные задачи под ключ. Мы не просто поставляем станки — мы:

- вникаем в производственный процесс клиента,

- предлагаем технологически обоснованные решения,

- реализуем проекты с нуля — от идеи до запуска,

- гарантируем качество, точность и надёжность.

У вас сложная задача? Мы готовы разработать оборудование под ваше производство — эффективное, точное и долговечное.